Lecture 3 min.

LES FICHES (TRÈS) PRATIQUES

Création le 8 octobre 2025 | Temps de lecture : 5 min. | Thème : Méthodologie

Cette fiche est faite pour vous si

Dans le domaine de la maintenance, difficile d’améliorer ce que l’on ne mesure pas. Les indicateurs de maintenance sont le reflet de ce qui se passe sur le terrain : ils permettent de suivre l’état à l’instant T des équipements, d’évaluer la réactivité des équipes et de guider vos choix budgétaires pour réagir rapidement.

Dans un logiciel GMAO, ils deviennent de véritables outils de pilotage pour réduire les arrêts non planifiés, anticiper les pannes et orienter les décisions stratégiques.

Pourquoi suivre ses indicateurs maintenance ?

D’après notre expérience de 30 ans chez nos clients, certains indicateurs reviennent systématiquement pour suivre la performance des équipements et sécuriser les opérations. Voici ceux qui font vraiment la différence.

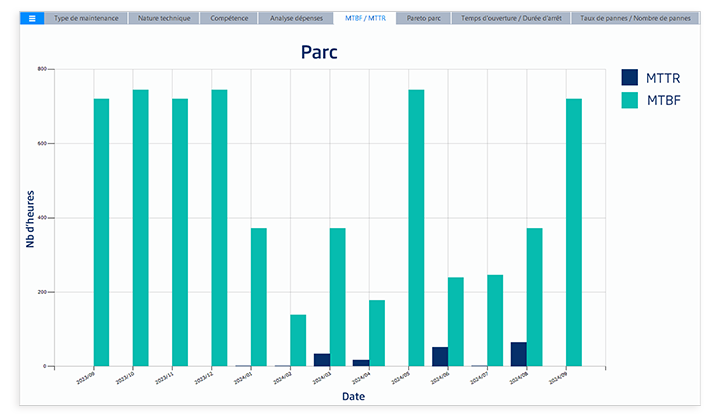

Le MTBF (Mean Time Between Failures) maintenance, ou « temps moyen entre deux pannes », vous dit en un coup d’œil combien de temps votre équipement peut fonctionner sans interruption. Plus il est élevé, plus votre appareil est fiable et solide. Quand le MTBF baisse, c’est un signal : il est temps d’intervenir ou de remplacer l’équipement avant que les pannes ne s’accumulent.

Il constitue un outil clé pour planifier la maintenance préventive et réduire le risque d’arrêts imprévus.

Formule :

MTBF = Temps de fonctionnement total/(nombre de pannes + 1)

Exemple :

Une pompe de refroidissement a fonctionné 1 200 heures sur l’année et subi 5 pannes.

> Le MTBF est donc de 1 200/(5+1) = 200 heures.

Cela signifie qu’en moyenne, la pompe tombe en panne toutes les 200 heures de fonctionnement.

Pourquoi c’est important ?

🚨Signal à surveiller :

Si le MTBF chute, cela peut révéler :

Le MTTR (Mean Time To Repair) maintenance, ou « temps moyen de réparation », vous indique combien de temps il faut pour remettre un équipement en service après une panne. Plus il est faible, plus votre équipe est rapide et efficace : diagnostic immédiat, pièces à disposition, compétences adaptées…

Quand le MTTR augmente, c’est un signal : quelque chose freine la remise en route et il est temps d’agir avant que les interruptions ne s’accumulent.

Formule :

MTTR = Temps total de réparations/nombre de pannes

Exemple :

Sur une ligne d’emballage, vous avez 5 pannes dans le mois, qui entraînent au total 20 heures de réparation.

Le MTTR est donc de 20/5 = 4 heures.

Cela signifie qu’en moyenne, il faut 4 heures pour remettre la ligne en route après une panne.

Pourquoi c’est important ?

Si la ligne produit 500 unités/heure, chaque panne coûte 2 000 unités perdues.

🚨Signal à surveiller :

Si le MTTR augmente, la cause est à chercher au niveau :

Le diagramme de Pareto classe vos équipements selon la règle 80/20 : 20 % des actifs génèrent 80 % des pannes en heures ou en coûts. Il met en lumière les machines prioritaires à fiabiliser pour obtenir rapidement des gains significatifs sur votre performance globale.

Méthode de calcul :

- Recensez vos équipements et le nombre d’heures ou le coût des pannes par machine.

- Classez-les du plus impactant au moins impactant.

- Appliquez la règle des 80/20 pour voir quels actifs concentrent la majorité des problèmes.

Exemple :

Dans l’atelier :

Pourquoi c’est important ?

🚨Signal à surveiller :

Si 2 ou 3 équipements concentrent la majorité des problèmes, c’est là que vos équipes doivent concentrer leurs efforts (maintenance préventive, remplacement, formation des opérateurs).

“Aujourd’hui, on ne sait pas comment on pourrait s’en passer. Les reportings et les informations que je peux sortir sont essentiels. Cela me permet aussi de sortir un Pareto sur les lignes qui sont en difficulté ou sur les charges de travail des techniciens. C’est un outil indispensable pour le service maintenance, il est utilisé en permanence.”

Jean-Philippe LLORET

Responsable maintenance et administrateur GMAO – PETZL

Après avoir passé en revue les indicateurs les plus incontournables comme le MTBF, le MTTR ou encore le Pareto, il est tout aussi pertinent d’élargir le regard.

D’autres indicateurs, parfois moins connus mais tout aussi stratégiques, permettent d’affiner l’analyse et d’améliorer la performance globale de la maintenance.

Qu’il s’agisse de disponibilité, de respect du plan préventif ou de maîtrise des coûts, ces données complémentaires apportent une vision plus complète de l’efficacité de vos équipements et de l’organisation du service maintenance.

Le taux de disponibilité mesure le temps pendant lequel un équipement fonctionne réellement par rapport au temps où il devrait être opérationnel. C’est l’indicateur phare pour savoir si vos machines sont vraiment prêtes quand vous en avez besoin. Un équipement peut être fiable, mais s’il passe trop de temps en réparation, sa disponibilité chute et impacte directement vos opérations.

Formule :

Taux de disponibilité = MTBF / (MTBF + MTTR) x 100

Exemple :

Le MTBF est de 200 h, le MTTR est de 4 h, le taux de disponibilité est donc de 200/(200+4) soit 98 %.

🚨Signal à surveiller :

Si le taux de disponibilité est inférieur à 90 % sur une machine, il s’agit d’un cas critique, l’alerte doit être immédiate.

Le FMD, ou « Fiabilité, Maintenabilité, Disponibilité », regroupe trois indicateurs clés : le MTBF (fiabilité), le MTTR (maintenabilité) et le taux de disponibilité. Ensemble, ils donnent une vue complète de la performance technique d’un équipement et permettent de prendre les bonnes décisions : prévenir les pannes, intervenir vite et gérer les ressources efficacement.

Méthode d’analyse :

Il s’agit ici de comparer MTBF, MTTR et taux de disponibilité.

Exemple :

Une machine avec un MTBF à 200 h, un MTTR à 4 h et un taux de disponibilité de 98 % ne nécessite pas d’alerte. Si en revanche la même machine présente un MTBF à 220 h (bonne fiabilité) mais un MTTR qui monte à 12 h et un taux de disponibilité qui descend à 85 %, cela indique que les réparations sont longues et impactent fortement la production.

🚨Signal à surveiller :

Si un déséquilibre des indicateurs est remarqué (bonne fiabilité mais mauvaise maintenabilité par exemple) alors la performance de l’équipement est fragilisée.

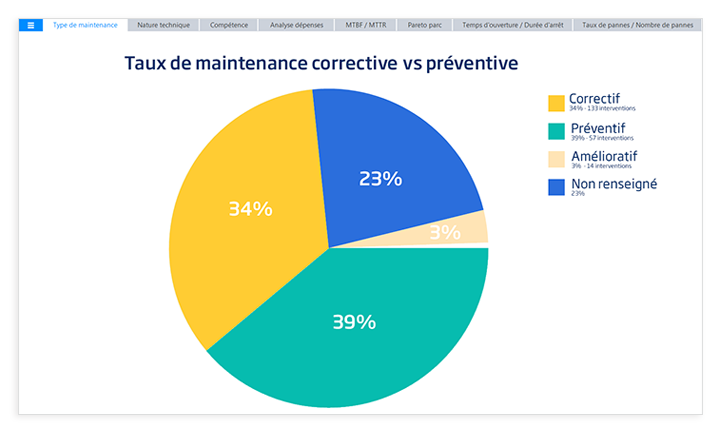

Cet indicateur compare les interventions planifiées (préventives) aux interventions subies (correctives). Plus le préventif domine, moins vous êtes surpris par des pannes imprévues. Il reflète la maturité de votre organisation et sa capacité à privilégier la fiabilité plutôt que la réparation d’urgence.

Formule :

Taux de maintenance préventive vs corrective = interventions préventives/interventions totales x 100

Exemple :

100 interventions ont été réalisées dont 70 interventions préventives, le taux de maintenance préventive vs corrective est de 70 %.

🚨Signal à surveiller :

Si le taux de préventif est en dessous de 50 %, alors le mode “pompier” est activé (curatif) !

Cet indicateur mesure la proportion de tâches préventives réalisées dans les délais par rapport au plan prévu. Même le meilleur plan ne sert à rien s’il n’est pas suivi : le respect du planning révèle la rigueur de votre organisation et garantit que la maintenance est réellement effectuée pour prévenir les pannes.

Formule :

Respect du plan de maintenance préventive = tâches réalisées/tâches prévues x 100

Exemple :

108 interventions ont été réalisées sur 120 interventions prévues, le plan de maintenance préventive a été respecté à 90 %.

🚨Signal à surveiller :

Si ce pourcentage est faible, le risque de pannes imprévues est accru.

Cet indicateur regroupe tous les coûts liés à un équipement : pièces, main-d’œuvre, sous-traitance et arrêts. Il vous aide à décider : continuer à réparer, améliorer ou remplacer.

Quand le coût devient trop élevé, il justifie souvent un investissement pour éviter des dépenses encore plus importantes à long terme.

L’indicateur de rotation des pièces de rechange mesure le taux d'utilisation des pièces afin de bien connaître les besoins récurrents et pouvoir ajuster la quantité toujours disponible en conséquence.

Un stock bien géré, c’est la garantie de réduire le MTTR et d’éviter les arrêts prolongés. À l’inverse, un stock mal préparé augmente fortement les délais et les interruptions de service.

Elle mesure la fréquence de pannes répétitives sur un même équipement pour une même cause. Une fréquence élevée révèle des problèmes non résolus, comme un défaut de conception ou une mauvaise utilisation.

C’est un indicateur clé pour améliorer durablement la fiabilité de vos équipements.

Ces indicateurs et KPI maintenance sont de véritables outils d’aide à la décision : ils mettent en évidence les équipements critiques, vous permettent d’anticiper les dérives et de justifier vos investissements sur des bases solides. Les indicateurs de maintenance ne sont pas que des chiffres : ils orientent vos décisions et font de la maintenance un véritable moteur d’efficacité.

Avec une solution GMAO, tous ces calculs sont automatisés : fini les tableurs fastidieux, les données remontent directement de vos interventions. Les tableaux de bord visuels rendent vos KPI accessibles en temps réel, avec des vues adaptées aux différents rôles.

Vous disposez de données précises, automatisées et exploitables pour sécuriser vos équipements, réduire vos coûts maintenance et démontrer la valeur de votre service auprès de la direction.

Lecture 4 min.

Lecture 5 min.

Lecture 3 min.