Lecture 3 min.

LES FICHES (TRÈS) PRATIQUES

Création le 29 août 2025 | Temps de lecture : 3 min. | Thème : Stratégies de maintenance

Cette fiche est faite pour vous si

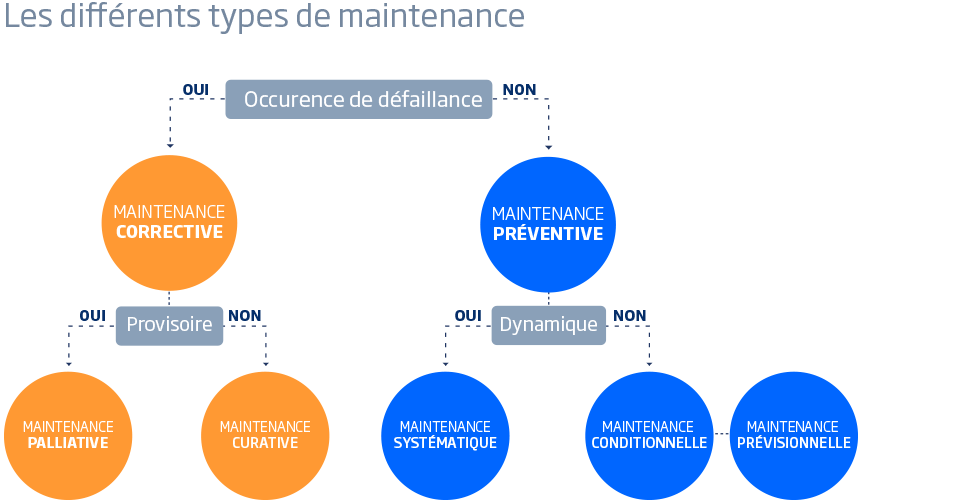

La norme AFNOR (Association Française de Normalisation) joue un rôle essentiel dans la classification et l’organisation des pratiques de maintenance en France. Elle établit des standards qui garantissent non seulement la qualité des interventions, mais aussi la sécurité et la fiabilité des équipements. Selon cette norme, la maintenance se divise en deux grandes familles : corrective et préventive.

Ces deux familles se déclinent en 5 sous-catégories : palliative, curative, systématique, conditionnelle et prévisionnelle.

La maintenance corrective est la plus instinctive : elle intervient après la panne ou le dysfonctionnement pour remettre l’équipement en état de marche. Ce type de maintenance est souvent considéré comme une réponse immédiate aux urgences, mais il peut également comporter des éléments planifiés.

Un « pansement », rapide, pour relancer votre équipement sans forcément résoudre le problème de fond. Cela peut être utile pour assurer une continuité temporaire des opérations tout en planifiant une réparation plus complète.

En réparant complétement et en éliminant définitivement la panne. Cela nécessite souvent des diagnostics approfondis et des interventions plus longues.

👍 L’avantage : une maintenance simple et immédiate.

❌ L’inconvénient : une maintenance imprévisible et synonyme d’arrêts non planifiés.

“Une meilleure précision pour la préparation des actions correctives, une meilleure communication avec nos techniciens itinérants, et, in fine, avec nos clients.”

Patrick SIROLLI

Coordinateur GMAO rattaché à la direction maintenance - FEDEX

La maintenance préventive agit avant l’apparition des pannes en planifiant vos interventions selon un calendrier ou en fonction de l’usure estimée d’un équipement ou d’une pièce.

En suivant un planning fixe (comme votre vidange de véhicule tous les 15 000 km !).

👍 L'avantage : la maintenance préventive réduit les pannes imprévues et sécurise votre production.

❌ L'inconvénient : elle peut aussi générer de la sur-maintenance comme, par exemple, le remplacement d’une pièce encore fonctionnelle.

En surveillant certains indicateurs afin d’intervenir seulement lorsque le seuil critique est franchi.

👍 L’avantage : la maintenance conditionnelle est une maintenance plus optimisée.

❌ L’inconvénient : elle demande des capteurs fiables, un suivi régulier et peut conduire à des oublis ou retards si la surveillance n’est pas rigoureuse.

En surveillant en temps réel l’état des équipements grâce à des capteurs connectés, à l’IoT et à l’analyse des données.

👍 L’avantage : la maintenance prévisionnelle permet d’intervenir de manière ultraciblée afin de minimiser les arrêts de production.

❌ L’inconvénient : elle demande des investissements technologiques et de compétences en data importants.

Pour transformer cette stratégie en opération concrète, il est recommandé de formaliser un plan de maintenance préventive, c’est-à-dire un document ou tableau de bord définissant les actions, les périodicités et les responsabilités.

“En seulement 2 ans, nous sommes passés de 5 % de maintenance préventive à 15 %, et avons réduit le taux de maintenance corrective de 37 % à 18 %.”

Florian DUSART

Responsable Maintenance – Durand Production

Dans la pratique, de nombreux acteurs de la maintenance parlent de nouvelles pratiques de maintenance comme la maintenance proactive, évolutive ou opportuniste afin de mieux décrire certaines approches.

Ces types ne suivent pas strictement la classification AFNOR mais reflètent davantage les usages terrains d’aujourd’hui.

La maintenance proactive vise à éradiquer définitivement la source des problèmes. Les pannes passées sont analysées et l’environnement technique est amélioré afin d’éviter les récidives.

👍 L’avantage : la maintenance proactive mise sur des solutions durables pour augmenter la disponibilité de vos équipements pour rester à jour et compétitif.

❌ L’inconvénient : elle sort du cadre de la maintenance industrielle « traditionnelle ».

La maintenance évolutive, parfois appelée adaptative, consiste à faire évoluer un équipement ou un système pour l’adapter à de nouveaux besoins ou à de nouvelles contraintes. Contrairement aux autres formes de maintenance qui se concentrent sur la panne ou la prévention, elle s’inscrit dans une logique d’amélioration continue.

Elle peut par exemple consister à modifier une machine pour intégrer de nouvelles fonctionnalités, à adapter une installation aux évolutions réglementaires, ou encore à mettre à jour un logiciel de pilotage industriel.

👍 L’avantage : la maintenance évolutive permet de pérenniser et moderniser vos équipements sans devoir les remplacer totalement.

❌ L’inconvénient : elle sort du cadre de la maintenance traditionnelle et peut donc nécessiter des investissements conséquents en ingénierie ou en développement.

La maintenance opportuniste profite d’un arrêt sur une machine, qu’il soit par choix ou pour cause de panne, pour effectuer plusieurs opérations de maintenance groupées.

👍 L’avantage : la maintenance opportuniste optimise les coûts et limite les arrêts multiples.

❌ L’inconvénient : elle nécessite une planification et d’une coordination sans faille.

| STRATÉGIE DE MAINTENANCE |

MOMENT D'INTERVENTION |

AVANTAGES |

LIMITES |

|

Corrective (palliative & curative) |

Après la panne |

Réactivité, simplicité |

Coûts élevés, arrêts non planifiés |

| Préventive (systématique & conditionnelle) |

Avant la panne |

Fiabilité, coûts maîtrisés |

Ressources planifiées, risque de sur-maintenance |

|

Prédictive/prévisionnelle |

Avant la panne, selon les datas | Arrêts réduits, ROI optimal | Investissements technologiques et expertise nécessaires |

| Proactive |

Identification des causes |

Durabilité, efficacité sur le long terme |

Complexe, nécessité de ressources spécialisées |

| Évolutive/adaptative |

Évolution ou adaptation |

Innovation, maintien fonctionnel |

Hors cadre de la maintenance « traditionnelle » |

| Opportuniste |

Lors d'un arrêt programmé |

Économies d’échelle, rationalisation |

Nécessite coordination et prise de décision en temps réel |

Dans les applications Corim, les types de maintenance disponibles reflètent davantage une organisation pragmatique : préventif, correctif, amélioratif, fabrication, travaux neufs, etc.

Ces catégories couvrent l’essentiel des besoins de vos équipes terrain, tout en permettant une adaptation de la gestion quotidienne.

L’important n’est donc pas nécessairement de respecter une terminologie stricte mais plutôt de trouver la combinaison qui vous convient pour atteindre vos objectifs.

Et si vous ne l’avez pas encore fait, la mise en œuvre d’un plan de maintenance préventive peut devenir un levier majeur pour sécuriser vos équipements, anticiper les coûts et gagner en fiabilité.

La bonne stratégie de maintenance ne se limite pas à réparer : elle protège vos équipements, sécurise vos opérations et prépare l’avenir. À vous de trouver le bon mix entre correctif, préventif, prédictif et proactif, selon vos objectifs et vos moyens.

Une GMAO peut vous accompagner dans cette recherche d’équilibre, en vous donnant la visibilité et les repères nécessaires pour ajuster vos choix.