Lecture 4 min.

LES FICHES (TRÈS) PRATIQUES

Création le 24 octobre 2025 | Temps de lecture : 5 min. | Thème : Méthodologie

La durée de vie des équipements industriels est un facteur clé de performance et de rentabilité. Chaque panne évitée, chaque heure de disponibilité gagnée, chaque composant qui dure plus longtemps représente un gain direct pour votre entreprise. Pourtant, beaucoup d’équipements sont encore remplacés trop tôt, faute d’un suivi adapté.

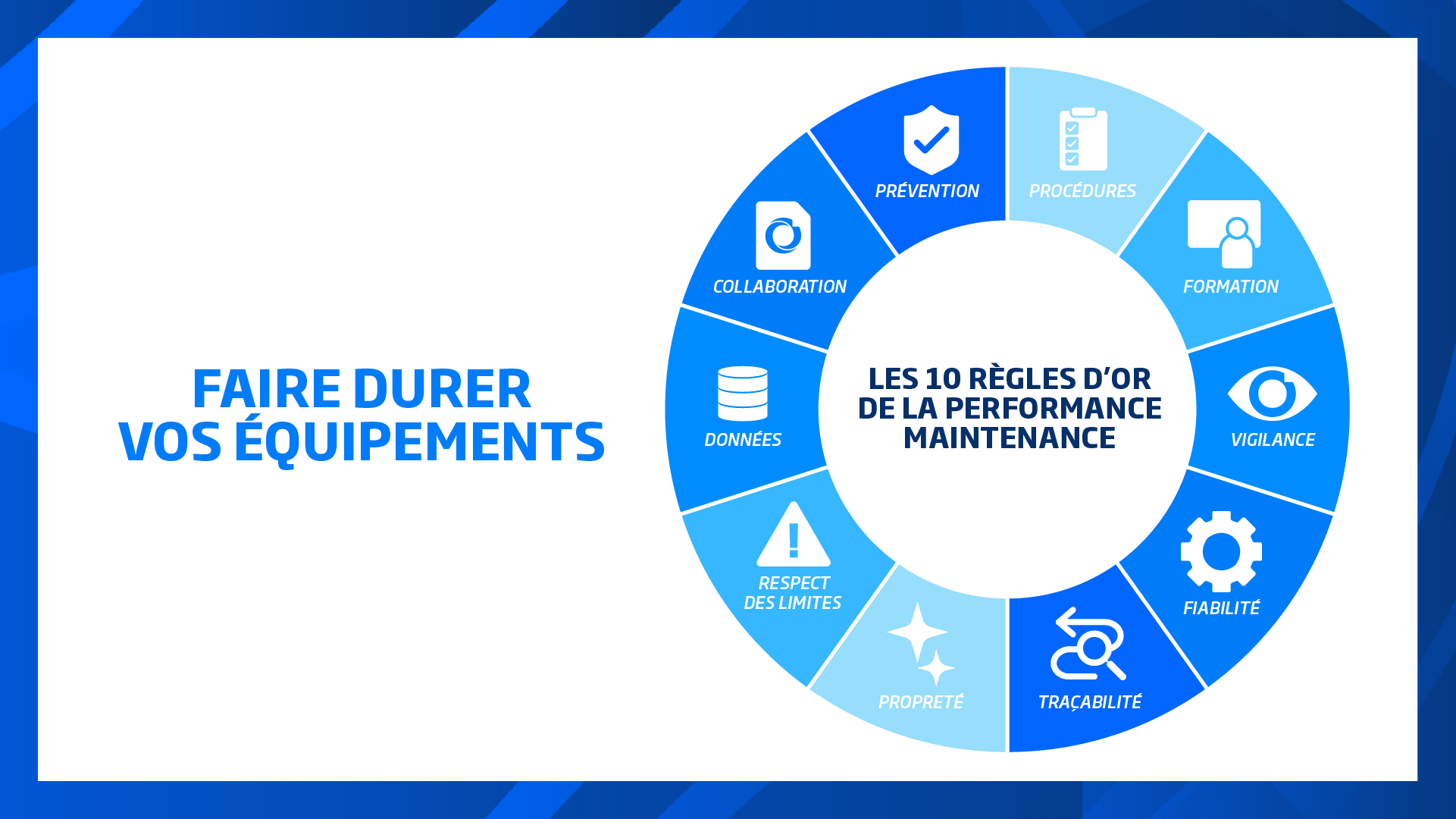

30 ans d’expérience en maintenance nous ont permis d’identifier 10 bonnes pratiques qui prolongent réellement la durée de vie des équipements.

Cette fiche est faite pour vous si :

Attendre la panne coûte cher : intervention en urgence, production arrêtée, pièces remplacées dans la précipitation... La maintenance préventive, planifiée à intervalles réguliers selon les recommandations fabricant ou l’expérience terrain, permet de détecter les premiers signes d’usure et d’intervenir avant que la panne ne survienne.

Utiliser la maintenance préventive, c’est la garantie d’avoir moins d’arrêts non planifiés et des coûts de maintenance mieux maîtrisés, ainsi qu’une meilleure gestion de votre matériel.

→ Une intervention planifiée coûté 5 fois moins cher qu’une intervention d’urgence.

→ La maintenance préventive réduit jusqu’à 30 % des coûts globaux.

→ Agir de manière préventive augmente la disponibilité des équipements de 10 à 15 %.

Chaque technicien a sa propre méthode de contrôle et d’intervention, et c’est un potentiel risque. Standardiser vos procédures et définir une gamme de maintenance claire garantit une qualité d’intervention constante. Un mode opératoire documenté réduit les erreurs, sécurise les opérations et protège les équipements industriels de mauvaises manipulations.

La méthode maintenance et la documentation renforcent la maintenabilité industrielle et assurent la continuité de service, même en cas de turnover des équipes.

→ Réduction de 20 à 25 % du risque d’erreur humaine avec des procédures claires.

→ Prolonge la durée de vie moyenne des machines de 1 à 2 ans.

Un technicien mal formé peut endommager un équipement industriel sans s’en rendre compte : surcharge d’un appareil, mauvais réglage, négligence lors du nettoyage... De même, une intervention de maintenance mécanique approximative peut réduire la durée de vie d’une machine. La formation régulière de vos opérateurs est essentielle pour préserver les actifs et assurer une maintenance production efficace.

Former ses équipes, c’est garantir moins de dégradations accidentelles et une meilleure performance globale.

→ Près de 40 % des défaillances résulte d’une mauvaise utilisation selon le Reliability Web, plateforme spécialisée dans la fiabilité des actifs industriels.

→ Former régulièrement ses opérateurs permet de réduire de 50 % ces incidents et améliore le rendement global des équipements de 5 à 10 %.

Les technologies de monitoring (capteurs IoT, vibrations, température, consommation énergétique) permettent un suivi en temps réel des performances. Même sans solutions connectées, des inspections visuelles ou des contrôles manuels réguliers révèlent souvent des signes de faiblesse sur vos machines industrielles : bruits inhabituels, surchauffe, fuite…

Surveillez vos équipements, c’est passer progressivement de la maintenance préventive à la maintenance prédictive.

→ D’après McKinsey, la maintenance prédictive basée les données de monitoring permet de diminuer les coûts de 10 à 40 % et prolonge la durée de vie des équipements de 20 à 40 %.

Utiliser des pièces compatibles de qualité inférieure peut réduire de moitié la durée de vie de vos équipements. Les composants d’origine ou certifiés garantissent une meilleure fiabilité et facilitent la maintenance des équipements industriels.

Choisir de bonnes pièces de rechange certifiées garantit des interventions à l’effet plus durable et moins de cycles de remplacement.

→ Les interventions réalisées avec des pièces non certifiées peuvent réduire de 30 % la durée de vie d’un équipement et entraîner des coûts cachés (pannes en cascade, temps d’arrêt).

→ Privilégier des pièces d’origine améliore en moyenne la fiabilité de 25 %.

Avec un suivi papier ou de simples échanges à l’oral l’information finit toujours par se perdre. Centraliser l’historique d’interventions dans un logiciel GMAO permet d’avoir une vision claire de la maintenance des machines industrielles : quelle pièce a été remplacée, quand et par qui, quels incidents sont survenus, combien de temps a duré l’intervention… Cette mémoire technique devient une ressource précieuse pour ajuster les plans de maintenance et vos interventions de dépannage industriel.

Avoir une base de données fiable c’est prendre de bonnes décisions stratégiques pour votre usine.

→ Documenter ses interventions via une GMAO, c’est réduire son MTTR de 20 %.

→ La disponibilité des équipements est augmentée de 10 % en moyenne.

La poussière, l’humidité, la corrosion, l’absence de lubrification sont parmi les principales causes d’usure prématurée. Des opérations régulières de nettoyage et d’entretien du matériel et des machines (graissage, resserrage de boulons, vérification des filtres) prolongent considérablement la durée de vie de vos équipements.

Nettoyer régulièrement, c’est réduire des pannes évitables et garantir des performances constantes.

→ 15 à 20 % des pannes mécaniques sont dues à un simple défaut de nettoyage ou de graissage.

→ Nettoyer régulièrement prolonge la durée de vie de certains équipements critiques de 30 à 50 %.

Un équipement conçu pour une certaine charge ou un certain rythme d’utilisation se dégrade rapidement si on le pousse au-delà de ses capacités. De même qu’un environnement inadapté (surchauffe, humidité, poussière) en accélère l’usure.

Respecter le rythme d’utilisation ou la charge préconisée pour vos machines vous permet de les exploiter de manière durable.

→ La durée de vie d’un équipement surexploité chute en moyenne de 20 à 40 %.

→ Respecter les charges et les conditions d’exploitation permet d’économiser jusqu’à 20 % sur les coûts de remplacement.

Un logiciel de gestion de maintenance vous permet d’avoir des tableaux de bord clairs : taux de pannes, temps moyen entre deux défaillances (MTBF), temps moyen de réparation (MTTR), coûts de maintenance par actif. Ces données orientent vos choix en matière de maintenance des systèmes industriels : faut-il renforcer la maintenance d’un équipement, investir dans une formation, ou planifier son remplacement ?

Grâce à des tableaux de bord clairs, votre maintenance est pilotée par la donnée, et non par l’urgence.

→ - 15 % d’arrêts imprévus.

→ - 20 % des coûts de maintenance.

→ + 10 % à 15 % d’augmentation de la durée de vie des actifs.

La longévité des équipements ne repose pas uniquement sur la maintenance. Les opérateurs, les responsables de production, les achats et même la direction doivent être impliqués. Quand toute l’organisation adopte une culture de la fiabilité, les bons réflexes deviennent naturels : signaler une anomalie, respecter les procédures, prévoir les budgets.

Impliquer toutes les parties prenantes, c’est renforcer la résilience de l’entreprise et la longévité de ses équipements.

→ - 30 % d’incidents non signalés.

→ Augmentation de la réactivité face aux anomalies.

→ Gain global de 5 à 10 % sur le coût total de possession (TCO) des équipements.

La bonne gestion de la maintenance industrielle participe aussi à votre démarche RSE. En prolongeant la durée de vie des équipements et en réduisant les remplacements inutiles, vous préservez les ressources et limitez les déchets. Une gamme de maintenance adaptée et respectueuse des cycles de vie des machines permet de concilier performance économique et responsabilité environnementale.

Former vos équipes à des pratiques durables renforce également la sécurité et le bien-être au travail, contribuant à la dimension sociale de la RSE.

Concrètement ? Moins de remplacement prématuré, une meilleure performance globale et une réduction mesurable de l’empreinte environnementale de votre usine.

Prolonger la durée de vie des équipements n’est pas une question de chance, mais de méthode. En combinant prévention, surveillance, traçabilité et implication collective, vous transformez vos équipements en véritables leviers de performance durable.

La maintenance industrielle, le conseil en maintenance industrielle et l’utilisation d’outils adaptés tels qu’une GMAO, structurent vos actions et donnent à vos équipes les moyens de prendre les bonnes décisions au bon moment.

La combinaison gagnante ? Prévention, formation, traçabilité, data et collaboration !